Estudios en Aire Comprimido Alfa & Omega

Alfa – Omega, le permitirá conocer las áreas de oportunidad que puede aprovechar, de principio a fin, en su proceso de generación, tratamiento y distribución de aire comprimido y otros servicios de los que depende su proceso de producción, como el vacío o el agua de enfriamiento.

Alcances del estudio:

- Análisis del comportamiento de la demanda de aire comprimido.

- Mediciones de consumo de aire comprimido por equipo.

- Detección e identificación de fugas.

- Medición de punto de rocío.

- Levantamiento de la red existente de aire comprimido.

- Simulación de la red propuesta de aire comprimido.

Con los resultados que arroja nuestro estudio Alfa y Omega, puede tomar decisiones reflejadas en mejoras de sus redes de distribución.

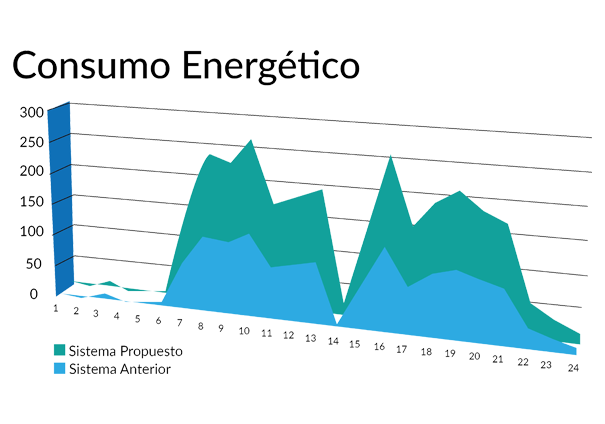

Cada proceso productivo es distinto, por lo que conocer el perfil de demanda de tu planta permite seleccionar sistemas adecuados de aire comprimido y otros utilities.

Análisis de la Generación de Aire Comprimido

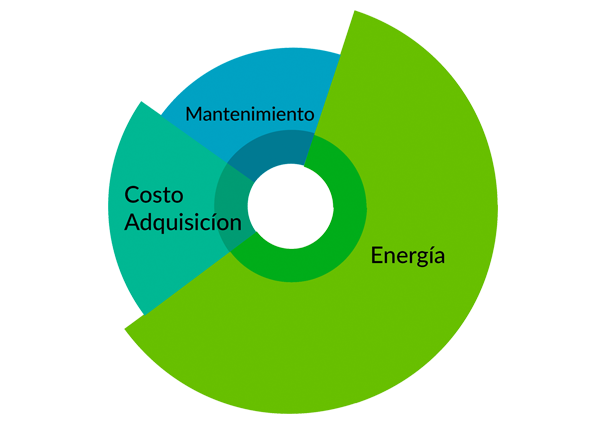

El 70% del costo a largo plazo de un compresor es electricidad.

Si analiza el costo total de un sistema de aire comprimido, se dará cuenta que el monto gastado de energía es considerable. En tan solo un año, este podría exceder el valor del compresor. Durante 10 años, podría consumir hasta el 70% de los costos totales del sistema de aire comprimido.

Por ello, realizamos las siguientes mediciones para determinar el estado de salud de sus redes de aire:

- Presión de operación vs presión ideal de uso

- Flujo y fugas de aire comprimido

- Temperatura

- Punto de rocío actual vs el ideal

- Demanda máxima y mínima de aire de la planta

- Corriente eléctrica máxima de demanda

- Administración del flujo de aire y/o determinar el déficit para suministro en planta

Análisis del Tratamiento

Desconocer la humedad, el aceite y los contaminantes sólidos puede tener como resultado mantenimientos costosos, reparaciones constantes y defectos en producción; situaciones que le hacen perder mucho dinero.

Si la presión diferencial de un secador refrigerativo es de 0.5 Kg/cm2, esto equivale a un consumo de energía 3% en incremento para el compresor de aire.

Conocer el perfil de demanda de aire comprimido de su proceso productivo permite seleccionar un secador adecuado para controlar la humedad en el aire comprimido.

Durante el estudio Alfa – Omega se determina la calidad de aire que su sistema requiere según la ISO. 8573-1, además de la capacidad de monitorear punto de rocío, contenido de hidrocarburos y diámetro máximo de partículas sólidas.

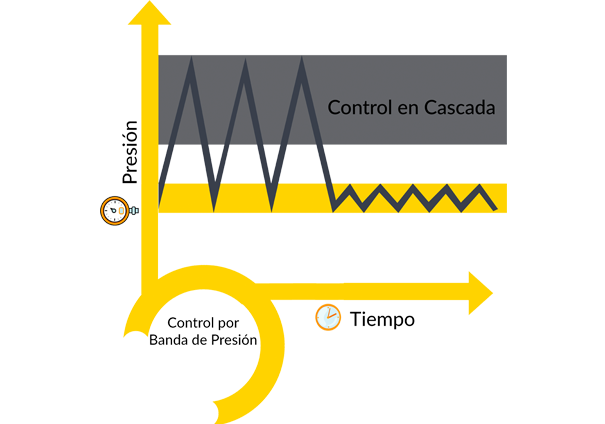

Almacenamiento de aire comprimido

El equipo de almacenamiento de su proceso productivo es determinado con base al número de ciclos máximo del compresor más grande instalado y/o propuesto, logrando un correcto almacenamiento de energía y estabilidad en la banda de presión del sistema.

BENEFICIOS DE USAR CORRECTAMENTE EL AIRE COMPRIMIDO

Fomentar el uso adecuado del aire comprimido dentro de una planta puede hacerlo ahorrar hasta en 10% la generación total de este

Alfa-Omega incluye:

- determinación de presiones óptimas de operación en puntos de uso

- detección de malas prácticas de uso

- análisis de fugas de aire comprimido en puntos específicos

ELIJA EL MEJOR SISTEMA DE VACÍO PARA SUS NECESIDADES

La técnica de vacío es una de las energías menos conocidas debido a su limitado rango (presión atmosférica) que en la mayoría de los casos se encuentra mal seleccionado y pocas veces se conocen a detalle las presiones adecuadas en vacío y flujos a evacuar para cada proceso.

Es indispensable determinar la selección entre sistemas independientes o centralizados, garantizando la productividad de los procesos, aumentando la confiabilidad con mínimo mantenimiento, evitando paros y reduciendo los costos de operación especialmente en consumo de energía

Las principales variables a determinar son:

- medición de demanda de succión

- flujo puntual de evacuación

- presión de vacío en uso vs ideal

- detección de fugas

- filtración

Seleccionar adecuadamente los componentes es vital para la eficiencia y confiabilidad del sistema de bombeo (succión), distribución filtración, elementos de sujeción (ventosas) y la determinación de fugas

Análisis de la Distribución de aire comprimido en su planta

En la mayoría de plantas, la producción aumenta y por ende también lo hace la demanda de energía.

Se aumentan la capacidad o número de equipos como compresores, pero se descuidan o dejan atrás las redes de distribución. Por razones naturales la red puede ser modificada y no siempre balanceada, por lo que es indispensable preguntarse si sus redes de aire siguen siendo eficientes.

Es inevitable que con el paso del tiempo las redes se deterioren, por oxidación u otros factores que luego provocan caídas de presión en el aire comprimido, a menudo se resuelven incorporando más equipos para compensar las pérdidas.

Tras un periodo de 10 años, los costos relacionados con el consumo de energía de una red de aire comprimido superan los costos relacionados con la compra del equipo y su instalación.

La mejora global de la red representa un 34% del ahorro potencial de consumo energético en su planta.

INSTALACIÓN CORRECTA DE UN CUARTO DE COMPRESORES

Tener una ventilación incorrecta en el cuarto de compresores repercute en su consumo energético y la calidad del aire comprimido de tu planta, por ello, dentro del estudio Alfa-Omega se incluye el análisis de registro de temperatura ambiente, de operación y ubicación correcta de los equipos para previsión de maniobras y mantenimiento, así como de una adecuada iluminación y drenaje de condensados.

Implementación de sistemas de agua de enfriamiento

Los procesos productivos generan calor que tiene que ser evacuado para mantener estables tus procesos y evitar daños en maquinaria y equipos, al no ser sistemas principales, estos costos de energía resultan poco cuidados, sin embargo, pueden afectar de forma importante en la calidad de tu producto y los costos generales del suministro.

Alfa-Omega es un análisis completo de tus sistemas de enfriamiento para maquinaria y procesos; compresores, sistemas hidráulicos, condensadores, inyección e impresión. Equipos que requieren eficiente control de temperatura; ya sea por chillers o sistemas adiabáticos. Resulta esencial una adecuada selección del sistema en general.

Algunas problemáticas comunes por la mala elección de estos equipos son:

- mal balance del circuito

- incrustaciones y sedimentaciones en la tubería

- caídas de presión en intercambiadores de calor

- déficit de temperatura en el agua y eficiencia térmica

- pérdidas de energía por aislamientos deficientes